如何提高循环流化床锅炉的施工质量

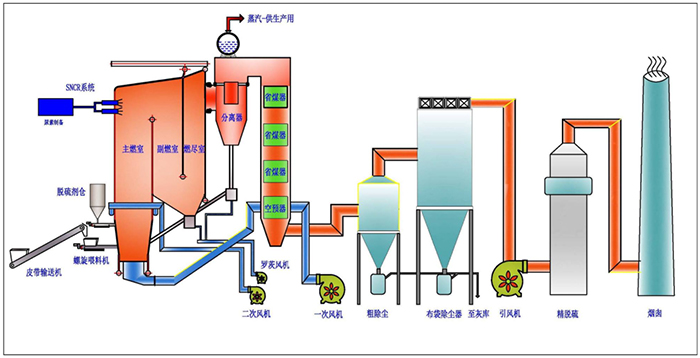

在循环流化床锅炉的运行中,含有燃料灰的固体床材料。石灰石及其反应产物在炉旋风分离器、回流器、炉的封闭回路中处于连续高速循环中,在炉内进行高效燃烧和脱硫反应。除了床材料在这个回路中的外部循环外,床材料在重力作用下沿着炉的四个壁不断进行内部循环。

因此,必须对循环回路的相应部分采取可靠的抗磨措施,以防止循环回路中的严重磨损。如何保证耐磨耐火材料的施工质量,保证锅炉的长期安全运行。

1.人员素质

因为施工中涉及到模具工、焊工、架子工、筑炉工等,所以人员必须齐全。

1、模具工

在施工过程中,几乎每一部分都涉及到模具的制造和安装,模具的制造。安装质量直接影响浇筑质量。模具接之间的间隙应控制在1.5mm以内。当大于1.5mm时,振动时会发生耐火、耐磨材料泄漏,导致模具拆除后出现模具接缝。同时,模具安装的支撑点不合理,浇筑时容易弯曲和断裂,导致浇筑表面不平整,容易导致涡流,严重损害浇筑材料表面的平整度,降低浇筑材料的使用寿命。

2、焊接人员

循环流化床锅炉焊接量大,除设备厂家已焊接的部位(密相区。悬挂屏幕。包裹墙的前墙,以及其他分离器的进口烟道。分离器。返回的腿。返回器。分离器出口烟道需要焊接销钉和拉钩。支撑板。焊接人员必须熟练、负责,否则焊接质量问题会导致浇筑材料脱落。

3、炉瓦工

旋风分离器采用耐磨砖砌筑。旋风分离器在运行过程中磨损非常严重,对施工质量要求非常严格。要求耐火砖灰缝饱满度必须大于90%,灰缝控制在1.5mm~2mm,施工表面平整干净。如果砖缝过大,很容易导致材料先磨砂浆,进而影响耐磨砖的整体稳定性,导致耐火砖整体脱落。

4、严格按照设计施工

同时,技术人员在施工前必须熟悉图纸,制定切实可行的施工措施,并在施工初期向施工人员明确交底,并与质检人员一起检查每道工序是否按设计施工。在耐磨材料施工中,脚手架的搭设必须确保施工的安全和到位。

2、机械选择

目前循环流化床锅炉耐磨耐火浇用于循环流化床锅炉耐磨耐火浇注料的施工。如果在施工现场取样进行试块检查,发现试块在正常工艺后性能不能满足要求,除材料质量问题外,还应对机械进行调查。如果是机械问题,应对机械进行改造,以提高其转速和电机功率。根据水灰比重新搅拌,确保试块达到设计强度。

3.选择模具。

在施工的早期阶段,如果选择木模,在浇筑过程中可能会出现模具运行和局部变形。在上述情况下,必须清除耐磨耐火材料并重新浇筑。钢模板可用于施工中的平面部分,钢筋木模具可用于不同的部分,不仅可以有效地控制运行模具。局部变形,模具拆除后表面比木模具更光滑。。气泡孔率降低。

4.施工中需要控制环节

应从以下几点来控制影响耐磨耐火浇注料质量的施工

1、异形模板配置安装

木模制作。安装质量直接影响浇筑质量。采用820mm黑竹胶合板制作,非工作面用断筋加固,模板表面清洁光滑。异形木模。安装完成后,接缝不可避免地不严格,必须用密封的宽胶带密封。

木模必须预组合,接缝与接缝之间的间隙控制在1.5mm以内。

为了保证木模的制备质量,必须按照一定的顺序安装木模。

在使用工作表面的木模之前,必须涂上脱模剂,以便于拆分模件。

浇筑过程中,模板支撑点应合理,防止弯曲和断裂。模具之间的连接接紧密、紧密,防止振动时耐火、耐磨材料渗漏。

2、搅拌

搅拌。浇注。振动必须连续进行。一般来说,一盘材料从搅拌到浇得超过30分钟。搅拌是一个重要的过程,直接影响耐火和耐磨浇筑质量,应充分搅拌,严格控制水量。水控制是关键,水过多,凝固时间延长,机械强度降低,水过少,振动质量差,强度低,不利于排气,容易出现内部气孔。

搅拌时间:搅拌时间根据耐火耐磨浇注料的类型而有所不同,一般不应超过7分钟。搅拌顺序:将材料倒入搅拌机,干燥搅拌30g~60s,确保水泥和骨料搅拌均匀,然后加入80%的水充分搅拌。剩余的水要根据目视检查或抛球试验来确定加水量,以达到效果。

搅拌必须由专人负责。搅拌人员和浇注操作人员必须配备良好的通讯工具,以保持密切联系,有效控制整个浇注时间。如果停电或机器和工具出现故障,如果搅拌的耐火和耐磨材料用完,将报废。为了保证浇注料的正常凝固和硬化,水质非常重要,一般采用清洁饮用水(pH值6.5~7);施工现场温度为+5℃~+30℃。

3、振捣

耐火浇注料倒入模具中,及时振动,缓慢插入材料层,连续振动。振动应在材料中排出大量气泡,表面应轻微涂浆,并缓慢拔出,以防止振动泄漏和留下孔洞。每次振动时间不宜过长,以防止粗骨料漂浮,并确保振动应填充,不得有空穴和死角。在无法振动的地方,用锤子沿模板垂直方向轻轻振动模板,确保浇注料混合均匀,无蜂窝麻面。浇注部位应一次连续施工,尽量不要中断要中断。严禁重复使用浇注料。浇注料施工后,严禁进行二次施工,以便修补抹面和找平。

4、保留膨胀缝

为防止施工中大面积浇筑材料因受热后膨胀不均而出现不规则裂缝,在砌块与砌块之间留有自然断裂。为保证砌块与砌块之间接缝的严密性,接缝采用z形接缝,膨胀接缝采用陶瓷纤维纸填充,以补偿高温下耐火浇注料的微膨胀,防止浇注料表面出现裂缝。膨胀缝也设置在周围墙壁的角落。顶部和侧壁的内角,防止因膨胀方向不同而造成的浇注物挤压损伤。

5、耐磨耐火砖砌筑。

分离器部分耐磨耐火砖砌体必须注意同心度,确保燃料在内部旋转,不形成局部涡流。成型砖砌筑时,砖缝控制在1.5mm~2mm之间(耐磨砂浆不得与保温砂浆混合),砂浆必须达到90%以上,施工表面必须光滑过渡。清洁;卸载托盘下部设置膨胀缝;注意拉钩部件与耐磨拉钩砖的配合,留有正确的膨胀间隙;处理分离器简体和锥体之间的过渡区域。

6、不同浇注料之间的接口

在锅炉密相区的施工过程中,由于该区域周围有许多开口,用梳板和钢板形成一个完全密封的密封盒。开口包括:给煤器、回路腿到炉,启动锅炉燃烧器开口、二次风口。温度测量出口。压力测量出口和门孔。这里的施工应注意施工顺序的安排,建议先在耐磨耐火材料耐磨耐火材料,荣盛耐材在密相区域进行耐磨耐火塑料施工。

一方面,模具有一个固定的位置。此外,在固定模具时,塑料不会损坏密相区域。荣盛耐材,在大面积的密相区域进行施工,可以进行找平工作,避免接口不平,保证各自的质量和整体平整度。

7、施工工序安排

合理的施工不仅可以避免对施工中的耐磨耐火材料造成损坏,而且对保证耐磨耐火材料的质量也有决定性因素。荣盛耐材先施工非压力部件的耐火材料,然后悬挂屏幕。密相区开孔。密相区,荣盛耐材施工布风板。侧墙施工应在分离器进出口烟道进行,然后进行项目部施工,荣盛耐材进行底面施工,以确保底面耐磨耐火浇注料在其他部位施工时不会损坏。整体浇筑应与异形零件和相邻零件一起进行,以确保材料的完整性。

共有0个热心网友参与本话题

我有话说