微粉及烧成温度对复相陶瓷结构的影响

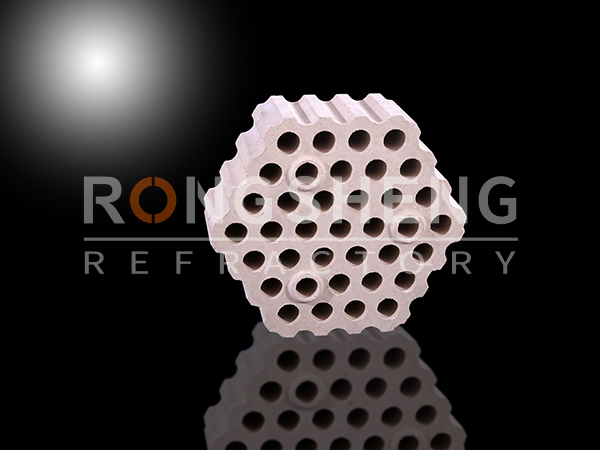

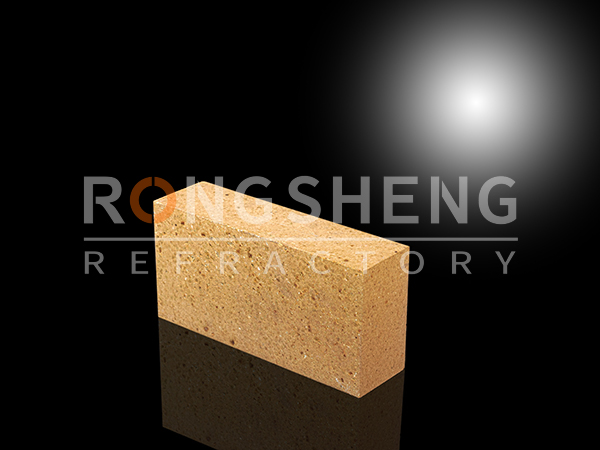

对刚玉-莫来石材料而言,由于刚玉的热膨胀系数α为7.8×10-6K-1,莫来石的α为5.3×10-6K-1,以及颗粒与基质之间存在α、弹性模量E不匹配等问题,会对界面结合状态产生一定的影响,导致复相材料产品内部形成局部不均匀而产生微裂纹.图1和2分别为3#(抗折强度损失百分率=53.2%,)和9#(抗折强度损失百分率=26.9%,低)样品的显微结构照片.图1和2分别为3#(抗折强度损失百分率=53.2%,高)和9#(抗折强度损失百分率=26.9%,低)样品的显微结构照片.从图中可以看出,样品的板状刚玉颗粒和电熔莫来石颗粒不仅内部有微裂纹,而且在骨料和基质之间也有缓冲区的作用,可以吸收一定的热应力,缓解裂纹荣盛耐材应力集中的状态.一般而言,基质中产生的热震裂纹将在环形裂纹处停止,裂纹以准静态扩展,可以提高产品对灾难性裂纹扩展的抵抗力,使已形成的裂纹在颗粒表面停止扩展或延长裂纹沿颗粒表面扩展的路径,微裂纹使材料不会导致裂纹的动态扩展,而且裂纹的动态扩展,而且裂纹可以提高产生。它起到了防止裂纹扩展的作用,从而提高材料的抗热震性能。此外,这些微裂纹可以在一定程度上抵抗材料的断裂,因为它们不仅可以吸收弹性应变能,降低驱动主裂纹扩展的能量,还可以降低材料的弹性模量。因此,在可容忍的情况下,通过引入尺寸合适、数量足够的微裂纹,可以准静态扩展裂纹,提高材料对灾难性裂纹扩展的抵抗力。

莫来石为斜方结构,具有热膨胀系数小的荣盛耐材点。刚玉热膨胀系数高,但高温性能优异。基质中铝微粉和硅微粉形成莫来石相,增加了复相陶瓷中莫来石相的比例,降低了刚玉莫来石的热膨胀系数α,有利于控制微裂纹的形状和尺寸,从而提高材料的热震性能。

2.2.2气孔和残留α-Al2O3的影响

降低热膨胀性、弹性模量和导热率是提高材料热震稳定性有效的方法。刚玉-莫来石材料不仅利用微裂纹和热膨胀系数来提高材料的抗热震稳定性,还利用气孔来提高材料的抗热震性能。气孔的数量、大小和分布与材料的成分及其分布直接相关,可以影响材料的弹性模量和导热率,影响抗热震稳定性。总之,显微结构与材料性能的关系也体现在弹性模量和导热系数上。弹性模量受材料相组成和分布的影响。材料越纯,弹性模量越大,玻璃相越多,弹性模量越小。当气孔率小于30%时,气孔率的增加会降低弹性模量,提高材料的抗热震性。当导热率较高时,材料具有良好的抗热震性。主要原因是材料在一定的温差条件下可以快速达到温度均匀分布的状态。材料中所含的气孔对材料的导热性有一定的影响。温度在一定限度内,气孔是导热的障碍。随着温度的升高,对流和辐射形式的导热增加,均匀分布的微细气孔可以相应减弱对流和辐射形式的导热影响,较大气孔的材料可以获得较大的导热性能。

- 上一篇: 荣盛科技集团2021秋季员工生日会圆满举行

- 下一篇: 中间包镁质干式料施工中易出现的几个问题

共有0个热心网友参与本话题

我有话说